NOS MAtériaux

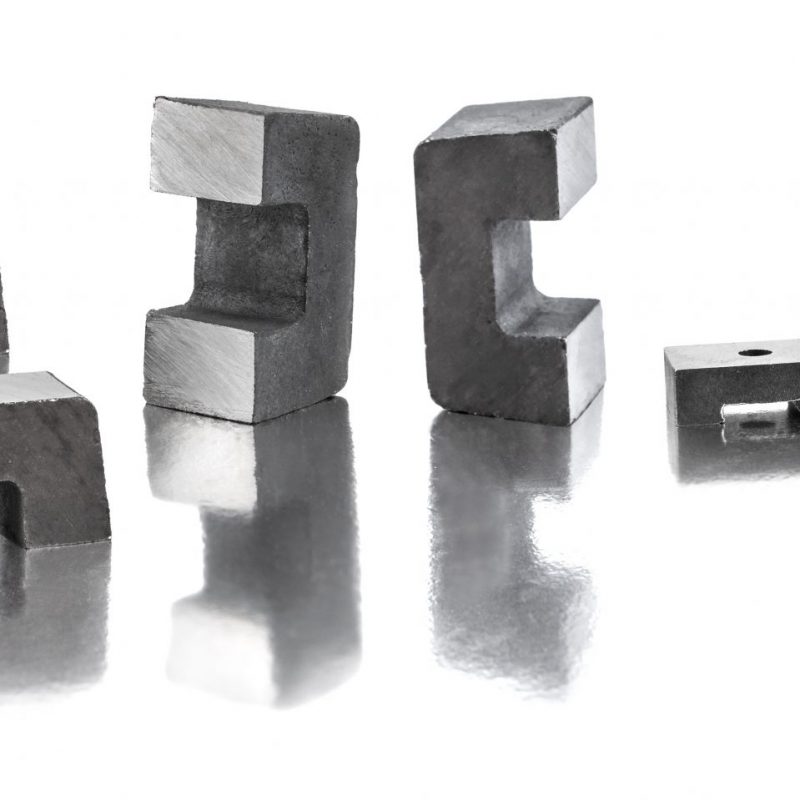

Les aimants en ALNICO

- Mécanique : alliage dont les principaux composants sont : Fe 50% – Co 24 à 38% – Ni 12 à 15%. Le Ni donne la couleur brillante et une bonne résistance à l’oxydation.

- Densité moyenne : 7,3 – Dureté 50 à 55 Hrc (Rockwell) impose l’usinage par abrasion (meule) – Bonne résistance à la compression sans chocs.

- Magnétiques : Br de 1,0 à 1,3 T – Hcb de 45 à 175 kA/m – BH de 32 à 75 Kj/m3

- Coefficient de température de 0,01 à 0,03% / degré C

- Température d’utilisation maximum : 500°C

Alliage de fer, d’aluminium, de nickel et de cobalt.

Il existe deux méthodes d’obtention.

Un procédé par frittage : l’aimant est mis en forme par compaction de l’alliage broyé dans une empreinte puis frittage à haute température. Un procédé par fonderie : l’alliage est directement coulé dans des moules donnant une forme appropriée à l’aimant.

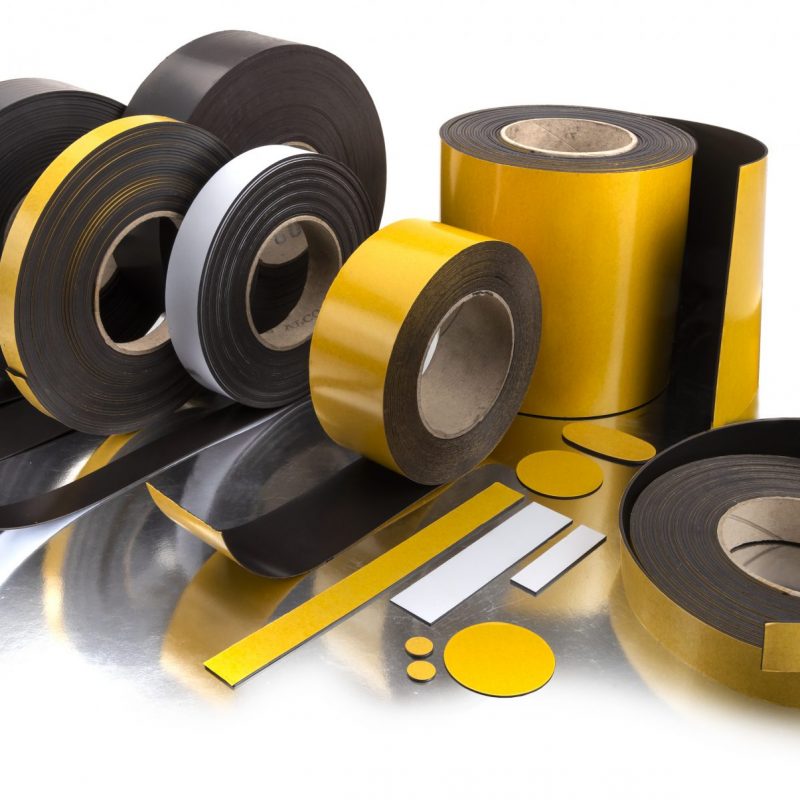

Les aimants en Ferriflex (Rubber Magnet)

- Mécanique : couleur brune

- Densité moyenne : 3,7 – Dureté ShoreD35 – Flexibilité très bonne

- Magnétiques : Br de 0,220 à 0,255 T – Hcj de 191 à 240 kA/m – BH de 8,9 à 13 Kj/m3

- Coefficient de température : -0,19% / degré C

- Température d’utilisation maximum : 100° suivant les nuances

Le Ferriflex est une matière souple composée de poudre de ferrite associée à un liant élastomère. Chez Euromag, le liant est du caoutchouc.

Le produit est élaboré avec la technique dite : calandrage. La préparation initiale (90% de ferrite et 10% de liant) est mélangée par broyage. On obtient un granulat, celui-ci tombe entre deux cylindres qui tournent en sens inverse, et par pressage on obtient une feuille. Cette ébauche de 15 à 20 mm subie plusieurs passages jusqu’à la cote définitive.

Cette opération permet de mettre la cote d’épaisseur mais surtout de créer l’anisotropie du matériau.

Sous l’effet de la pression, les particules élémentaires « hexa-ferrite de strontium » hexagone dont le diamètre moyen est 15 fois l’épaisseur, s’orientent toutes dans le même sens. Il s’agit d’une orientation mécanique à froid alors que pour tous les autres matériaux magnétiques cette orientation est à haute température. Ce matériau est donc anisotrope, ce qui veut dire qu’il a une direction d’aimantation privilégiée, l’épaisseur.

Les aimants en Néodyme Fer Bore

- Mécanique : à la fracture, aspect de couleur grise mat (contrairement au Samarium très billante)

- Densité moyenne : 7,5

- Magnétiques : Br de 1,03 à 1,4 T – Hcb de 796 à 1027 kA/m – BH de 199 à 398 Kj/m3

- Coefficient de température : -0,12% / degré C

- Plage d’utilisation en température : de -60 à 2000C suivant le nuance et en fonction du coefficient de forme

Alliage de Fer et de Terres Rares de la famille des Lanthanides que sont les Néodymes – Praséodyme – Dysprosium.

La méthode d’obtention est une combinaison entre la fonderie et la métallurgie des poudres.

Lors de l’opération de pressage, l’alliage en poudre à la particularité de s’enflammer au contact de l’oxygène. Toutes ces phases de production se font sous atmosphère neutre, cela jusqu’au frittage. Après frittage, le matériau ne s’enflamme pas pour autant. Il n’est pas insensible à l’oxygène eu autre gaz agressif. Les Néodymes libres en surface s’oxydent (l’oxydation est une combustion lente), la matériau perd ses ses composants et retombe à l’état de poudre.

C’est la raison pour laquelle il est obligatoire de ne pas rompre la chaîne de fabrication. Dès la fin de l’usinage, les aimants sont en atmosphère neutre en attendant d’être revêtus.

Les aimants en Ferrite

- Mécanique : céramique de couleur brune obtenue par pressage de poudre dans un outillage sous champs magnétique, frittage à 1100°, usinage avec des meules diamant.

- Densité moyenne : 4,8

- Magnétiques : Br de 0,210 à 0,450 T – Hcb de 135 à 330 kA/m – BH de 6,5 à 38 Kj/m3

- Matériau idéal pour les moteurs électriques à courant continu utilisés entre -30° et +120°C

Les ferrites sont des céramiques ferrimagnétiques SrO(Fe2O3).

La méthode d’obtention est une calcination sous oxygène d’oxyde de fer et de carbonate de strontium.

Mise en forme dans un outillage de compression dans lequel on injecte une pâte constituée d’eau et de poudre très fine de ferrite. Séchage puis frittage à haute température.

Les aimants en Samarium Cobalt

- Mécanique : à la fracture, aspect de couleur très billante

- Densité moyenne : 8,4

- Magnétiques : Br de 0,7 à 1,1 T – Hcb de 600 à 780 kA/m – Hcj de 1100 à 2000 kA/m – BH de 142 à 230 Kj/m3

- La décroissance en température est de -0,035 à 0,05% / degré C

- Plage d’utilisation en température : de -60 à 350° suivant la nuance et en fonction du coefficient de forme.

Alliage de fer et de Terre Rare Samarium (Sm) et de Cobalt (Co).

La méthode d’obtention et la technique de la métallurgie des poudres : broyage des composants, compression du mélange dans une empreinte, sous champ magnétique intense pour créer l’anisotropie, frittage pour la cohésion inter granulaire, et usinage pour donner la forme définitive.

L’usinage se fait à la meule dimant sur machine universelle ou pour l’usinage des segments moteurs, sur des machines en enfilade avec meule de forme.